熱処理の目的

一言でプラスチックの熱処理と言っても、様々な目的があります。吸湿した水分を除去する、残留応力を除去する、結晶化度を上げる ・・・と、様々な目的があり、それぞれの目的に応じて適宜使い分ける必要があります。残留応力を除去したいのに乾燥向けの熱処理を行っても、十分な効果が得られないことがあります。

以下に、代表的なプラスチックの熱処理についてご紹介いたします。

乾燥

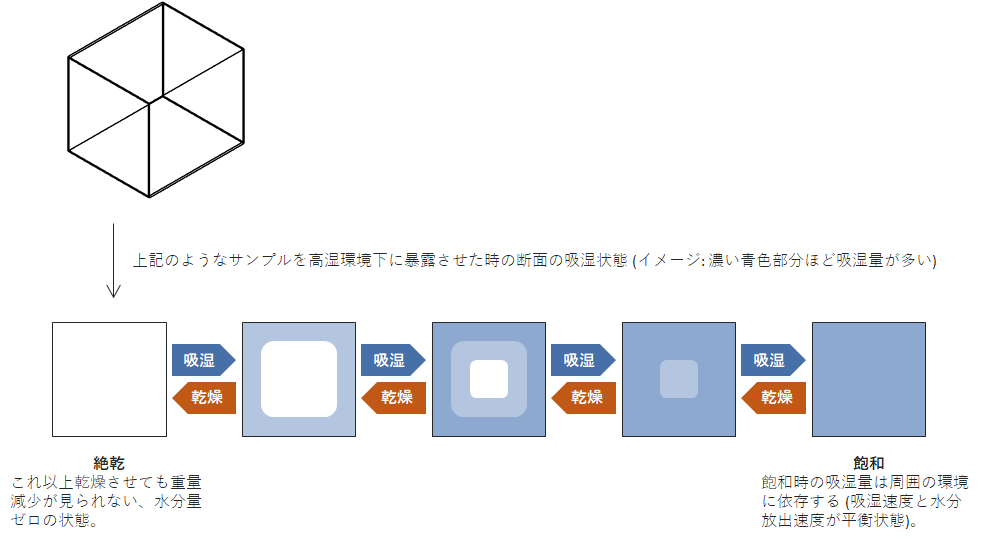

プラスチックは、大気中の水分を吸湿する傾向にあります (吸湿量の大小はありますが、多くのプラスチックには吸湿性があります)。プラスチックは吸湿すると膨潤して寸法が変化しますし、真空中で使用する際は水分がガスとして発生し真空度低下の原因となります。

この吸湿した水分を除去するための熱処理が、乾燥処理になります。吸湿した水分の除去が目的であるため、乾燥処理は水の沸点である100°C近辺で行われることが多いです。

樹脂によっては、100°Cの温度に耐えられないものもありますので、そういう場合は、60°Cや80°Cといった低温で除湿乾燥機や真空乾燥機が使用されることもあります。

水分子との相互作用が大きいプラスチックの場合は、100°Cでは完全に水分を除去することが難しいため、150°C等の高温で乾燥処理されることもあります。

結晶性のプラスチックを高温で乾燥させる際には、ガラス転移温度以上で処理するとプラスチックの結晶化度が変化する可能性があるので注意が必要です。

注: ガラス転移温度とは、非晶部分が移動可能になる温度で、ガラス転移点とも言います。また、図表中ではTgと表記されることが多いです。

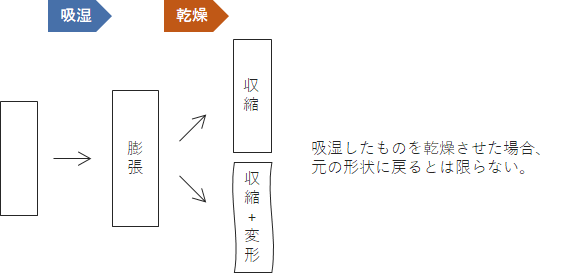

プラスチックは吸湿すると膨潤する性質があるため、乾燥処理によってプラスチックの寸法は縮む傾向にあります。結晶性プラスチックの乾燥処理温度がガラス転移温度以上でである場合は、結晶化度が上昇し、さらに縮んでしまいます。

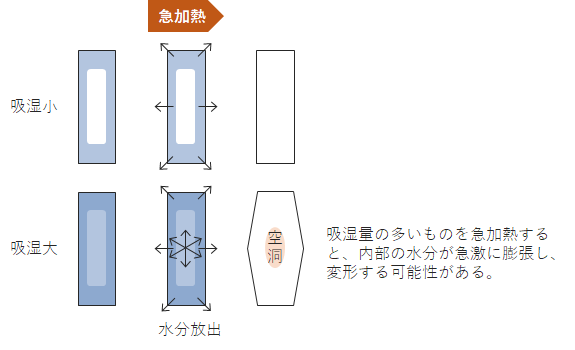

また、大きく吸湿したプラスチックを乾燥させる際、急激に高温に晒すと急加熱された水分が一気に膨張し、プラスチック内部に空洞が生じて変形してしまう可能性があります。吸湿量が大きいと思われる際は、徐々に温度を上げてゆっくり水分を除去していく必要があります (後述するアニーリングは、通常、乾燥温度より高温で行われるため、乾燥が不十分な状態でアニール処理を行うと、変形してしまう可能性があります)。

キュアリング

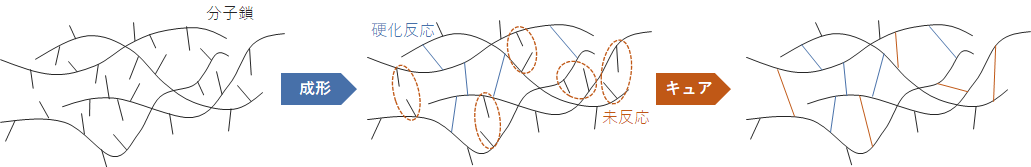

フェノール樹脂やエポキシ樹脂等の熱硬化性プラスチックやポリアミドイミド等の一部の熱可塑性プラスチックは、成形中に化学反応が起こり固化します。成形中に全ての反応が終了すれば良いのですが、多くの場合は、未反応部分が残ります。未反応部分が残っていると、プラスチックの性能を十分に発揮することができませんし、プラスチック製品を使用中に未反応部分の反応が進行すると寸法変化や有害ガスの発生等の悪影響を及ぼす恐れがあります。

そこで、成形中に反応が終了しながった未反応部分の反応を終了させるために行う熱処理が、キュアリングになります (ポストキュア)。

未反応部分の反応を完全に終了するための最適な温度・時間条件は、使用するプラスチックよりそれぞれ異なります。形状によっても最適な性能を発揮させるための処理条件が変わってきますので、キュアリングを行う際は、プラスチックメーカーの担当者と詳細に打ち合わせる必要があります。

アニーリング

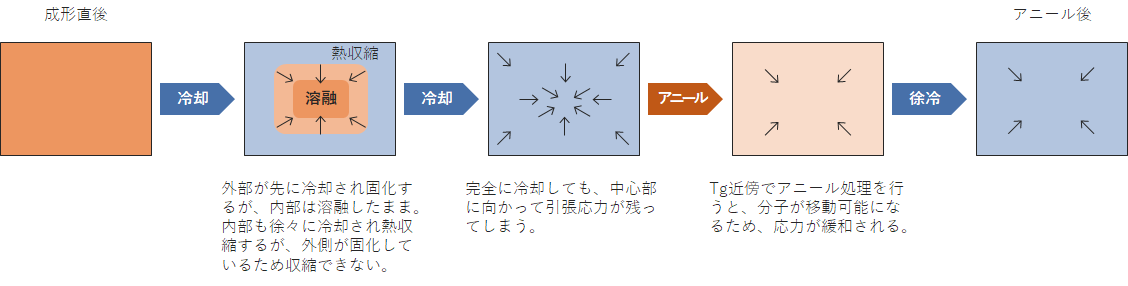

プラスチックには、様々な成形方法がありますが、どのような成形方法で成形しても素材内部に残留応力が生じてしまいます。成形中に生じる応力には様々な要因があります。そのうちの1つが、成形後の冷却時に素材内の温度差が生じることです。成形直後、素材の内部は高温のまま外側から冷却されて固まり、遅れて内部の温度が下がり固化します。この外側が固まった後に、内部が冷却され、熱収縮により内部のみで収縮しようとします。しかし、外側が固化してしまっているため内部のみで収縮することができず、応力が残ってしまいます。

また、切削加工によっても素材表面に応力がかかり、加工後、素材に応力が残ってしまいます。

このような残留応力を除去するための熱処理が、アニーリングになります。

アニーリング処理は、素材のガラス転移温度付近で行われることが多いです。結晶性のプラスチックの場合、ガラス転移温度より少し高い温度で処理すると、結晶化度の向上にも繋がり、より寸法安定性が増します。非晶性のプラスチックは、ガラス転移温度以上で処理を行うと変形を生じてしまう可能性があるため、ガラス転移温度より少し低い温度で処理したほうが良いと考えられます。

切削加工時の熱処理

プラスチック素材から切削加工にて部品を作製する際にも、各工程で熱処理が必要になってきます。代表的な熱処理工程を以下にご紹介いたします (加工時の熱処理条件は各加工会社様のノウハウになりますので、各会社様で様々な条件が検討されています) 。

1. 購入した素材の乾燥処理

2. 製品に近い単純な形状へ切断

3. アニーリング処理 (成形時の残留応力除去)

※基本的に素材メーカにてアニーリング処理は行われていますが、切断することで内部応力のバランスが崩れてしまうため、切断した状態でアニーリング処理を行ったほうが大きな寸法安定効果が得られます。

※加工前にアニーリングを行わないと、製品を加工した後、徐々に応力が緩和されていくため、寸法が変化していきます。

※結晶化度を上げたい場合は、時間を長めに処理を行います。

4. 製品に近い形状まで切削加工

5. アニーリング処理 (切削加工による残留応力除去)

※寸法精度が厳しい場合は、実際に使用される温度まで上げてアニーリング処理を行うことにより、使用時の寸法変化を小さくすることができます。

6. 仕上げ加工

※仕上げ加工後に洗浄工程が必要な場合は、洗浄後に乾燥処理を行います。

また、切削加工時の応力により変形してしまうことがあります。その場合、塑性変形 (大きな応力負荷) やクリープ変形 (長時間の応力負荷) していることが多く、アニール処理を行っても元の形状には戻りません。どうしても元の形状に戻したい場合は、希望する形状へ固定した状態でアニール処理を行えば、元の形状に戻る可能性はあります (元の形状に戻らないこともあります)。

プラスチックの加工を行う際は、できる限り大きな応力がかからないようにしたほうが、変形を防ぎ、加工工数を減らすことができます。